Felddatenerfassung

und FRACAS-Analysen

Felddatenerfassung und FRACAS zum Nachweis der Betriebsbewährung, Schwachstellenanalyse und Datenerfassung im Zusammenhang miz der Nutzung eines Produktes

Felddatenerfassung und FRACAS-Analysen

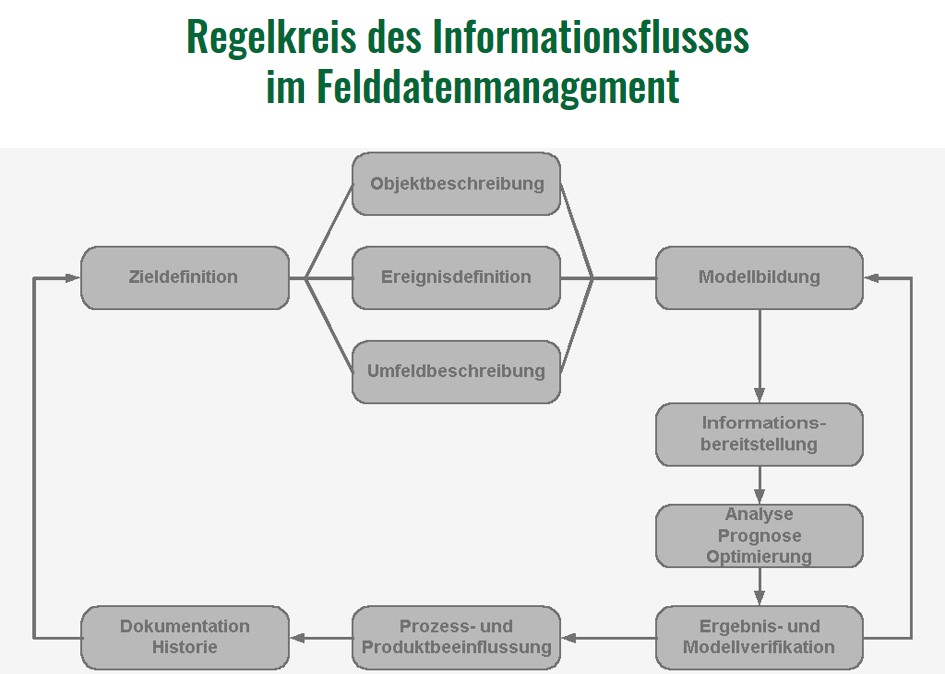

Erfassung und Auswertung der Daten im Zusammenhang mit der Nutzung eines Produktes

Wir unterstützen Sie beim Aufbau Ihres Felddatenmanagements von der Anforderungsdefinition bis hin zur Analysetätigkeit und zur systematischen Ergebnissicherung.

Zur Prognose des Zuverlässigkeitsverhaltens und der damit verbundenen Lebenszykluskosten (LCC) eines Produktes bedarf es einer ausführlichen Dokumentation von Fehlern, Störungen, Mängeln und Ausfällen. Nur auf dieser Grundlage lassen sich Erfahrungen über die praktische Eignung der Produkte sammeln, gezielt auswerten und daraus Erkenntnisse und belastbare Kennzahlen für den Eignungsnachweis von Folgeentwicklungen ableiten.

Die Abkürzung FRACAS (Failure Reporting, Analysis and Corrective Action System) wurde durch das gleichnamige militärische Handbuch MIL-HDBK-2155 des US-Verteidigungsministeriums bekannt.

Der FRACAS-Prozess erlaubt durch die Rückmeldung der aufgetretenen Fehler eine zeit- und kostenoptimierte Festlegung und Umsetzung von Maßnahmen, die Minimierung von Schwachstellen sowie die Reduzierung von Garantie- und Instandhaltungskosten und damit der LCC.

Wichtige Normen mit Bezug zum Felddatenmanagement und zum FRACAS-Prozess

DIN EN 50126

DIN EN 60300−3−2

RAC HDBK-1130

MIL-HDBK-2155

Unsere Dienstleistungspakete für Ihr Felddatenmanagement umfassen:

- Konzipierung von Datenbankstrukturen und Informationslogistikkonzepten

- Realisierung von Schnittstellen zwischen heterogenen Software-Systemen

- Unterstützungsleistungen bei der Erfassung und Analyse der Daten

- Verifizierung und Bewertung der Datenqualität

- Entwicklung, Bereitstellung und Konfiguration von flexiblen und anwenderfreundlichen Erfassungswerkzeugen und Analysetools

- Aufstellen von Kriterienkatalogen und Entwicklung und Konfiguration der FRACAS-Reporte

- Schulung des Erfassungspersonals

- Bereitstellung von Zuverlässigkeitsinformationen auf Basis vergleichbarer Produkte

Hintergrundinformationen zum Felddatenmanagement und zum FRACAS-Prozess

Welche Mindestanforderungen müssen

zu erfassende Felddaten erfüllen?

Gemäß DIN EN 50126 muss der FRACAS-Prozess über die gesamte Dauer des Produktlebenszyklus aufrechterhalten werden, wobei die relevanten RAMS-Ereignisse in Abhängigkeit ihrer Auswirkungen unterschiedlichen Kategorien zuzuordnen sind.

Die Mindestanforderungen an die zu erfassenden Informationen umfassen beispielsweise:

- Ausfallzeitpunkt

- Ausfallursache

- Fehlerbeschreibung

- umgesetzte Korrekturmaßnahme

- Sicherheitsrelevanz

- Art der Fehlerdetektion

- Fehlerauswirkungen

Was ist bei der Auswertung von Felddaten

grundsätzlich zu beachten?

Felddaten sind nur dann nützlich, wenn sie in überschaubarer Aggregierung für eine gezielte Bewertung zusammengestellt werden.

Ein FRACAS-System, ggf. in Kombination mit einem zusätzlichen flexiblen Analysetool (z. B. RAMS-Office NG) sollte so konzipiert sein, dass es alle relevanten Informationen sammelt, speichert und die Möglichkeit bietet, die Daten in einer aussagekräftigen Form anzuzeigen.

Die Ergebnisse der Felddatenanalyse sollten so zugeschnitten sein, dass Zusammenfassungen und spezielle Berichte sowohl für das Management als auch für das technische Personal bereitgestellt werden.

Beispielsweise können aus einem regelmäßigen Status- oder Fehlerbericht Fehlertrends abgeleitet werden. Daraus lassen sich die Notwendigkeit und das notwendige Ausmaß für geplante Korrekturmaßnahmen ableiten.

Welche Verbesserungen werden

durch einen FRACAS-Prozess erreicht?

In regelmäßigen zeitlichen Abständen sind die FRACAS-Daten dahingehend zu analysieren, ob Verbesserungen zu folgenden Schwerpunkten erforderlich sind:

- Betriebs- und Instandhaltungsverfahren

- Dokumentation und Schulungsunterlagen

- Gefährdungslogbuch/Hazard-Log

- Systementwurf

- Aspekte des menschlichen Faktors in Betrieb und Instandhaltung.

Aus dieser Analyse können sich also sowohl Verbesserungen der Zuverlässigkeit und Verfügbarkeit bestehender Systeme ergeben, als auch Impulse für die Weiterentwicklung neuer Produkte.

Welche Abhängigkeiten bestehen zwischen

FRACAS und RAMS-Analysen?

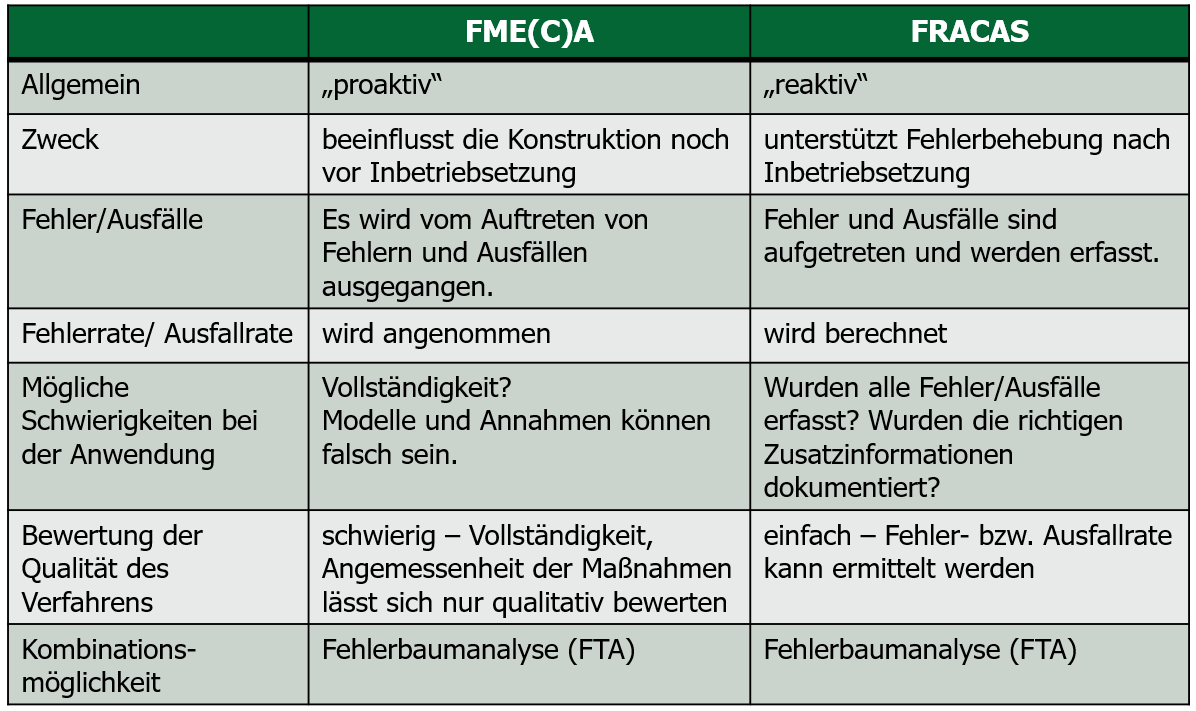

Abhängigkeit FRACAS und FMEA bzw. FMECA

Wenn infolge der Analyse der FRACAS-Daten Änderungen vorgeschlagen werden, muss etwa bei Anwendung der DIN EN 50126 für jeden Änderungsantrag eine Auswirkungsanalyse (FMEA) durchgeführt werden.

Obwohl die jeweiligen Vorgehensweisen von FRACAS und FMEA so konzipiert sind, dass sie unabhängig voneinander durchgeführt werden, gibt es Synergieeffekte, wenn die

beiden Verfahren miteinander kombiniert werden.

Eine FMECA wird durch FRACAS unterstützt, indem es eine umfassende Informationsquelle für Ereignisfolgen und -schweregrade zur Bewertung tatsächlich auftretenden Hardwarefehler darstellt. Die mit FRACAS gemeldeten und analysierten Erfahrungen bieten also eine wichtige Möglichkeit, die Vollständigkeit und Richtigkeit einer FMEA zu überprüfen.

Signifikante Unterschiede zwischen FMEA und FRACAS-Ergebnissen sollten Anlass zu einer Neubewertung des Designs und der unterschiedlichen Bewertungskriterien von FRACAS und FMEA sein.

Gegenüberstellung FMEA/FMECA und FRACAS

Abhängigkeit FRACAS und Fehlerbaumanalyse FTA

Fehlerbäume können sowohl potenzielle als auch beobachtete Fehler/Ausfälle beinhalten.

Aus diesem Grund sind sie ideal, um das Wissen abzubilden, das sich sowohl aus einer FMEA als auch aus einem FRACAS-System ableiten lässt.

Wenn ein Produkt entwickelt wird, werden die Möglichkeiten des Versagens in einem Fehlerbaum (und einer FMEA) erfasst.

Nach Inbetriebsetzung werden die realen Ereignisse, die zum Ausfall des Systems geführt haben, mittels FRACAS erfasst. Diese Erfahrungen können wiederum zur Aktualisierung des Fehlerbaums herangezogen werden.

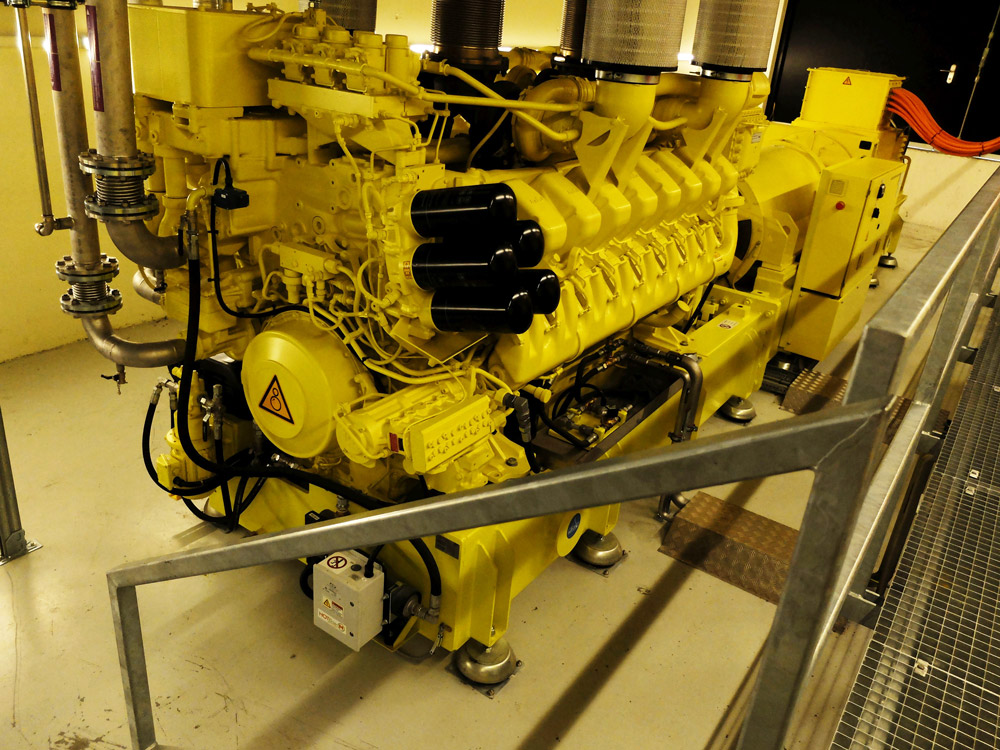

Unsere Referenzen

Seit über 20 Jahren erstellen wir im Kundenauftrag Nachweise und Analysen für die unterschiedlichsten Anwendungen.

DIe Bandbreite der Aufträge reicht dabei von der einfachen FMEA für Zulieferer bis hin zur langjährigen Übernahme des RAMS-Managements für verschiedene Gewerke der Bahntechnik in den Projekten Gotthard-Basistunnel und Ceneri-Basistunnel im Rahmen des Schweizer NEAT-Projektes.

Informieren Sie sich über unsere Referenzen!

5 Tipps für gute

RAMS-Arbeit

Wir kennen die Zwänge und Konflikte des Alltagsgeschäftes genauso gut wie Sie auch.

Bei der Arbeit mit unseren Projektpartnern haben wir jedoch viele Erfahrungen darüber gesammelt, was für den Projekterfolg wichtig ist. Diese möchten wir hier gern als Anregung mit Ihnen teilen.