Instandhaltungsoptimierung

und RCM

Planung, Analyse und Optimierung der Instandhaltung

Wir unterstützen Sie bei der Auswahl geeigneter Instandhaltungsstrategien und Fristenpläne!

Im Asset-Management stehen Entscheider häufig vor folgender Frage: Wie und an welchen Stellen können Zuverlässigkeit erhöht und Ausfallzeiten reduziert werden, ohne dass Kosten und Sicherheit darunter leiden?

Der Prozess der Instandhaltungsplanung birgt aufgrund der Vielzahl möglicher Entscheidungen große Optimierungspotenziale in Hinblick auf das Kosten-Nutzen-Verhältnis. Die Anwendung geeigneter Analysemethoden, zum Beispiel der Reliability Centered Maintenance (RCM)-Ansatz, kann Ihnen dabei helfen, diese Potenziale zu entfalten.

Ausgewählte Normen im Bereich der Instandhaltungsoptimierung

Instandhaltungsoptimierung allgemein

DIN EN 13306: Begriffe der Instandhaltung

DIN EN 13460: Dokumente für die Instandhaltung

DIN EN 15341: Instandhaltung - Wesentliche Leistungskennzahlen für die Instandhaltung

DIN EN 17023 - Bahnanwendungen –Instandhaltung von Eisenbahnfahrzeugen –

Erstellung und Änderung von Instandhaltungsplänen;

Deutsche Fassung

RCM (Reliability Centred Maintenance)

IEC 60300 - Dependability management - Part 3-11: Application guide – Reliability centred maintenance

SAE JA1012 - A Guide to the Reliability-Centered Maintenance (RCM) Standard

Defence Standard 00-45 Part 3 - Using Reliability Centred Maintenance to Manage Engineering Failures; Part 3: Guidance on the application of Reliability Centred Maintenance

Wir bieten im Bereich Instandhaltungsoptimierung folgende Leistungen an:

- Bestimmung der geeigneten IH-Strategie für Ihre Systeme und Anlagen auf Basis einer RCM-Betrachtung (RCM: Reliability Centered Maintenance)

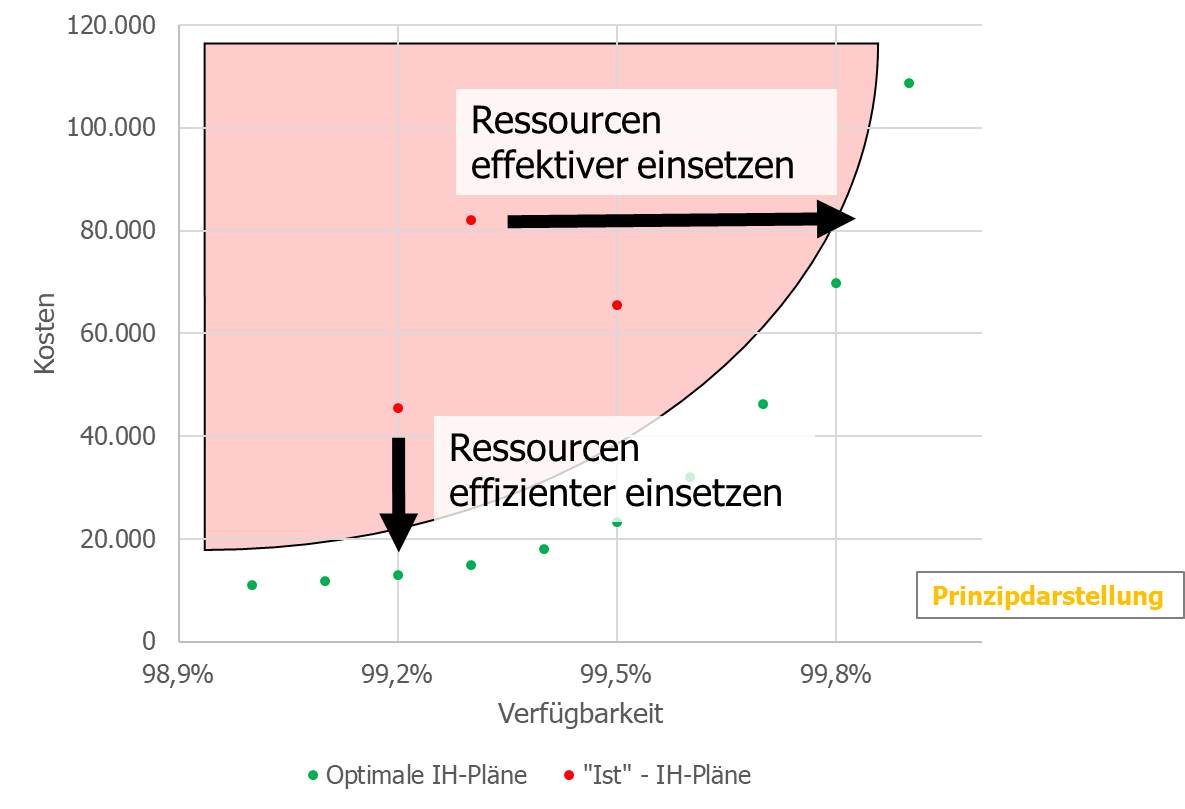

- Bewertung der IH-Strategie und Bestimmung des optimalen Austauschzeitpunktes, z.B. nach den Kenngrößen „Betriebskostenrate“, „Verfügbarkeit“, „Fehlerhäufigkeit“

- Weitergehende Untersuchung der Eignung für zustandsorientierte und prädiktive Instandhaltung und Abgabe von Umsetzungsempfehlungen

- Analyse und Optimierung von Fristenplänen und Ersatzteilbeständen mit zugehörigem Maßnahmenplan, z.B. für Eisenbahnfahrzeuge nach DIN EN 17023

- Zeitliche Bündelung von Instandhaltungsmaßnahmen zur Realisierung von Synergieeffekten (z.B. durch Reduzierung der Summe der An- und Abfahrten der Instandhaltungsteams)

- Unterstützung bei der Konzeption der notwendigen Datenerfassung, Analyse, Umsetzung und Kontrolle der Instandhaltungsplanung in Ihrem Unternehmen

- Aufbau von Monitoringsystemen für die Optimierung der Instandhaltung für Ihre Assets und die zielgerichtete Schwachstellenbeseitigung

- Ökonomische Betrachtungen zur Nutzungsdauer (optimaler Tausch- und Weiterverkaufszeitpunkt)

Was betrachtet die Instandhaltungsoptimierung?

Die Instandhaltungsoptimierung befasst sich vor allem mit der Festlegung von Instandhaltungsstrategien auf Komponentenebene (grob zu untergliedern nach: ausfallorientiert vs intervallbasiert vs. zustandsorientiert): Je nach gewählter Strategie variieren die Ausprägungen in den Performanzkriterien Betriebskostenrate (Life Cycle Costs, LCC), Verfügbarkeit und Fehlerhäufigkeit. Die sichere und ordnungsgemäße Betriebsführung darf dabei zu keinem Zeitpunkt gefährdet werden.

So führen beispielsweise kürzere Instandhaltungsintervalle oft zu einer Verringerung der Ausfälle und somit entsprechenden Senkung der Ausfallfolgekosten, gleichzeitig werden jedoch Lebensdauerreserve verschenkt und unnötige präventive Instandhaltungsaktivitäten durchgeführt.

Adäquates Abwägen zwischen diesen Zusammenhängen führt bei der Planung der Instandhaltung zur systematischen Optimierung, die zum Projekterfolg beiträgt. Der Planung nachgelagerte Entscheidungen auf operativer Ebene können diese Effekte noch verstärken, beispielsweise können durch Bündelungen von anstehenden Instandhaltungsaktivitäten Synergieeffekte freigesetzt werden.

Weitere Optimierungsmöglichkeiten liegen im Bereich Integrated Logistic Support. Hierbei stellt die Ersatzteilbevorratung eine wichtige Planungskomponente dar.

Wie wird die geeignetste

Instandhaltungsstrategie ermittelt?

Als wichtige Analysemethoden sind hierbei die Failure Mode and Effects Analysis (FMEA) sowie die Reliability Centered Maintenance (RCM) zu benennen.

Für detaillierte Aussagen sind diese Methoden durch quantitative Analysen zu ergänzen. Die ständige Überwachung der IH-bezogenen Kenngrößen ermöglicht zudem die Erfolgskontrolle von Optimierungen.

Unsere Projekte haben immer wieder gezeigt: Eine vorherige Prüfung und Einbeziehung der verfügbaren Datengrundlage erhöht die Aussagekraft der Ergebnisse und führt letztlich zu besseren Entscheidungen mit geringeren Analysekosten.

FMEA und Instandhaltungsplanung bei der Deutschen Bahn

Die Deutsche Bahn verwendet eine gemeinsam mit der IZP Dresden mbH entwickelte FMEA Modifikation zur Optimierung der Instandhaltungspläne für Schienenfahrzeuge.

Lesen Sie mehr dazu in einem Fachartikel aus der Eisenbahntechnischen Rundschau (Ausgabe 05/2022).

Felddatenanalyse und FRACAS

Um den Erfolg Ihrer Instandhaltungsstrategien zu messen, benötigen Anlagen bzw. Fahrzeugbetreiber Daten zu den Instandhaltungsereignissen. Überall dort, wo für langlebige Produkte eine Anpassung der vom Hersteller oder bisherigen Dienstleister empfohlenen Instandhaltungsstrategie eine Option ist, wird man um eine Auswertung von Felddaten nicht herumkommen. Dabei geht es nicht darum, möglichst viele Daten zu sammeln sondern eben auch um die Frage: Reicht die Qualität der erfassten Daten aus, um Entscheidungen zu treffen?