Risikobeurteilung

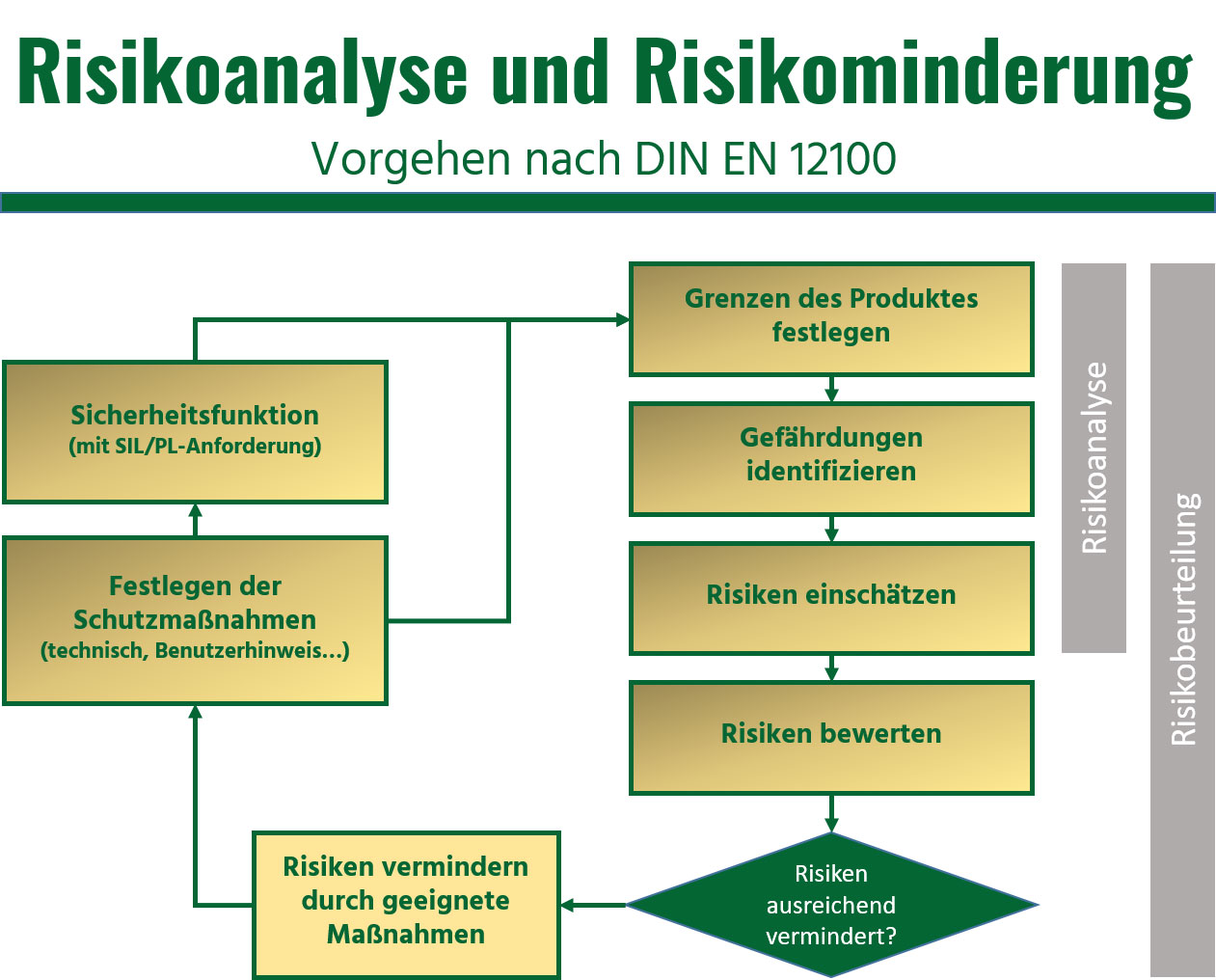

Risikobeurteilung entsprechend der Anforderungen der Maschinenrichtlinie, Produkthaftung, Niederspannungsrichtlinie, Maschinenrichtlinie, DIN EN 12100, DIN EN 61508, DIN EN 13849

Risikobeurteilung zur Festlegung

und zum Nachweis der Sicherheitsanforderungen

Wir helfen Ihnen bei der Erarbeitung der gesetzlich vorgeschriebenen Risikoanalyse zur Produktsicherheit bzw. Maschinensicherheit.

“Hersteller von Maschinen … sind verpflichtet, durch Konstruktion und Benutzerinformation alle zumutbaren und erforderlichen Maßnahmen zu ergreifen, um die Gefahren abzuwenden, die sich aus der Benutzung der Maschine ergeben können. Für die Produktionssicherheit ist neben den Erwartungen der Verbraucher der jeweilige Kenntnisstand von Wissenschaft und Technik maßgeblich.”

(LG Stuttgart, Urteil vom 10.04.2012, 26 O 466/10)

Die Beweislast tragen entsprechend des Produkthaftungsgesetzes die Hersteller. Um eine solche Verpflichtung nachweislich zu erfüllen, müssen Sie als Hersteller oder Systemanbieter von Maschinen, Geräten und Anlagen eine geeignete Risikoanalyse durchführen, die identifizierten Gefährdungen beurteilen und bei Bedarf entsprechende Maßnahmen einleiten.

Eine konsequente Einhaltung von erwartbaren Normen hilft Ihnen, das Risiko von Produkthaftungsfällen zu verringern.

Ihr Vorteil: Sie genügen als Entwickler keinesfalls nur einem gesetzlichen Mindeststandard. Denn die Risikoanalyse ist zugleich Ihr Instrument, um eine objektive Abwägung darüber zu treffen, an welcher Stelle und wieviel Sie in Sicherheit wirklich investieren müssen.

Richtig aufgesetzt, kann Ihre Risikoanalyse Ihnen beispielsweise folgende Fragen im Entwicklungsprozess beantworten:

- Wie wird die vorgesehene Verwendung definiert und in welchen Fällen muss ich Fehler oder Missbrauch berücksichtigen?

- Wo brauche ich eine Sicherheitsfunktion mit einem Nachweis der Sicherheitsintegrität (SIL/PL) oder wo reichen andere Mittel aus?

- Welche Warnhinweise und welche Informationen im Handbuch muss ich bereitstellen, um mich als Hersteller abzusichern?

- Wie behandle ich typische Risiken, die vom meinem Gerät oder der Umwelt ausgehen (z. B. Brand, Hitze, Witterungseinflüsse, Elektromagnetische Verträglichkeit, Funkstrahlung, Druck, Gefahrstoffe, unbefugter Zugang)?

Ausgewählte Normen zur Risikoanalyse

Vorgaben für die Sektoren

Maschinenrichtlinie 2006/42/EG,

Niederspannungsrichtlinie 2014/35/EU,

Druckgeräte-Richtlinie 2014/68/EU,

ATEX-Richtlinie 2014/34/EU (Explosionsgefährdete Bereiche),

EMV-Richtlinie 2014/30/EU (Elektromagnetische Verträglichkeit),

R&TTE-Richtlinie 2014/53/EU (Funkanlagen)

Methodik der Risikoanalyse

DIN EN 13849, DIN EN 61508, DIN EN 61511, DIN EN 62061, DIN EN 12100, DIN ISO/TR 14121-2, ISO/TR 22100-1, ISO/TR 22100-2, ISO/TR 22100-4

Wir übernehmen für Sie folgende Aufgaben:

- Analyse der Ausgangsbedingungen, der heranzuziehenden Richtlinien und des Normenrahmens für das Anwendungsszenario

- Planung der Sicherheitsaktivitäten für Ihre Produktentwicklung

- Moderation und Dokumentation der Risikoanalyse, z. B. mit der Software SAFEXPERT

- Bewertung der Risiken mit einem Risikographen, Ableitung und Dokumentation Maßnahmen zur Umsetzung der Sicherheitsanforderungen

- Ableitung der Sicherheitsintegritätsanforderungen (SIL bzw. PL) der notwendigen Sicherheitsfunktionen

- Dokumentation der Maßnahmenumsetzung und Erarbeitung von Empfehlungen für die künftige Anwenderdokumentation

- Unterstützung beim Verfahren zur CE-Kennzeichnung

Hinweise zur Durchführung einer Risikoanalyse

Wann muss ich die vorgeschriebene Risikoanalyse durchführen?

Eine Risikobeurteilung soll so früh wie möglich im Entwurfsstadium durchgeführt werden. Maßnahmen, die sich aus einer Risikobeurteilung ergeben, können somit von Beginn an beachtet werden. Das Gefährdungspotenzial der Maschine bzw. des Systems wird minimiert und die Risiken von Kosten für Nachbesserungen minimiert.

Da während der Entwicklung neue Risiken erkannt werden können, muss eine Gefährdungsbeurteilung entsprechend fortgeschrieben werden.

Hinweis: Sie können auf eine Risikoanalyse dann ganz oder teilweise verzichten, wenn Ihre Maschine die Sicherheitsanforderungen einer Typ-C Norm erfüllt.

Muss ich als Entwickler für sehr unwahrscheinliche Fälle Vorsorge treffen?

Ob Maßnahmen erforderlich sind, bestimmt sich nach der Höhe des verbleibenden Risikos.

Die Wahrscheinlichkeit, dass eine Gefährdungssituation entstehen kann, ist hierbei nur eine Dimension zur Bewertung. Außerdem ist das Ausmaß des zu erwartenden Schadens relevant. Zur Bewertung des Risikos mit dem Risikographen (z. B. was ist als seltener oder häufiger Aufenthalt im Gefahrenbereich zu verstehen) geben die Normen zur Funktionalen Sicherheit eine Hilfestellung.

Wer darf die Risikoanalyse machen?

Verantwortlich für die Risikoanalyse ist die Geschäftsführung des Herstellers. Die Durchführung einer solchen Analyse erfordert Fachwissen, was überwiegend beim Entwicklungsteam vorhanden ist.

Nach unserer Erfahrung haben Anwender bzw. Öffentlichkeit und Entwickler nicht selten andere Schwerpunkte im Fokus. Wir empfehlen Ihnen daher, die Risikobeurteilung stets im Team anzufertigen, und bei Bedarf einen externen Gutachter oder Dienstleister zur Unterstützung und als Moderator einzubeziehen.

Bei einem hohen Gefahrenpotenzial der vorgesehenen Anwendung (d.h. mehrere Tote) sollte die Risikobeurteilung auf jeden Fall durch eine unabhängige Organisation vorgenommen werden, um den Normanforderungen entsprechen zu können.

Wenn eine Produktzulassung oder Begutachtung durch eine benannte Stelle erforderlich ist, wird die Risikoanalyse mit begutachtet.

Wie umfangreich muss die Risikoanalyse sein?

Denken Sie bitte daran, dass Sie entsprechend DIN EN 12100 nicht nur den normalen Betrieb der Maschine bzw. Anlage einbeziehen müssen, sondern alle Lebenszyklusphasen, wie etwa Transport, Montage oder Stillegung, zu betrachten sind.

Zudem kann es Risiken geben, die in einigen Betriebsarten nicht oder mit einer anderen Wahrscheinlichkeit auftreten können.

Was muss für die CE-Kennzeichnung beachtet werden?

Die CE-Kennzeichnung wird Ihnen in aller Regel nur möglich sein, wenn Sie eine Risikoanalyse (für Maschinen beispielsweise nach DIN EN 13849 in Verbindung mit Norm DIN EN 12100) durchgeführt haben, und die Umsetzung aller in der Risikoanalyse spezifizierten Maßnahmen zur Risikominderung auch nachweisen können.

Darüber hinaus ergeben sich aus den Richtlinien weitere Anforderungen für die CE-Kennzeichnung. Wir empfehlen, eine verantwortliche Person für diesen Prozess als CE-Manager rechtzeitig festzulegen.

Was für Maßnahmen kommen zur Reduzierung von Sicherheitsrisiken in Frage?

Neben der durch geeignete Auslegungsparameter erreichten sogenannten inhärenten Sicherheit, werden Sicherheitsrisiken durch technische Schutzeinrichtungen reduziert.

Dies sind zum Beispiel:

- genormte Sicherheitsbauteile (z. B. für die elektrische Sicherheit)

- Sicherheitssysteme bzw. Sicherheitsfunktionen mit einer Steuerung

- mechanische oder hydraulische Schutzeinrichtungen.

Daneben ist auch eine angemessene Benutzerinformation wichtig.

Gibt es Excel-Vorlagen oder Software

für die Risikoanalyse?

Da die Art der Risikobewertung abhängig vom Anwendungsbereich ist, gibt es keine allgemeingültige Vorlage. Es gibt jedoch Software, mit deren Hilfe sich eine Risikoanalyse und Bewertung für bestimmte Anwendungsbereiche einfach und systematisch durchführen lässt.

Für den Bereich der Maschinenrichtlinie und der Niederspannungsrichtline haben wir in unseren Projekten mit der Software SAFEXPERT gute Erfahrungen gemacht.

In welchen Fällen wird

eine SIL bzw. PL Anforderung gestellt?

Eine SIL oder PL-Anforderung wird dann vergeben, wenn ein Risiko nur durch den Einsatz einer Sicherheitsfunktion ausreichend reduziert werden kann, und es sich dabei um ein elektrisches, elektronisches oder programmierbares System handelt. Vereinfacht gesagt: Also überall dort, wo eine Steuerung die Sicherheit gewährleistet.

Aus dem angestrebten Level ergeben sich für die jeweilige Sicherheitsfunktion sicherheitsgerichtete Konstruktions- und Entwicklungsprinzipien für Hard- und Software sowie zur Verifikation und Validierung, die eingehalten und bezogen auf den konkreten Anwendungsfall dokumentiert werden müssen.

Bitte beachten Sie dazu auch den weiterführenden Link zum Nachweis der Funktionalen Sicherheit der Sicherheitsfunktionen.

Funktionale Sicherheit -

Nachweis der SIL/PL-Anforderungen

Häufig ergibt sich aus der Analyse der Gefährdungen in der Risikoanalyse die Anforderung, eine Sicherheitsfunktion vorzusehen, um Todesfälle und schwere Verletzungen zu verhindern.

In diesem Artikel zeigen wir Ihnen, worauf es dann beim Nachweis der Sicherheitsintegrität ankommt, und was Sie tun müssen, wenn Sie eine Komponente für den Einsatz in Sicherheitsfunktionen selbst entwickeln.

Störfall-Verordnung

Zu den Betreiberpflichten für Chemieanlagen im Rahmen der Störfall-Verordnung zählt die Erstellung einer Gefahrenanalyse.

Die IZP beteiligt sich an einem Forschungsprojekt des Umweltbundesamtes, um die bislang angewendeten Methoden der Gefahrenanalyse und Risikobewertung zu evaluieren und neue Ansätze zu erproben.

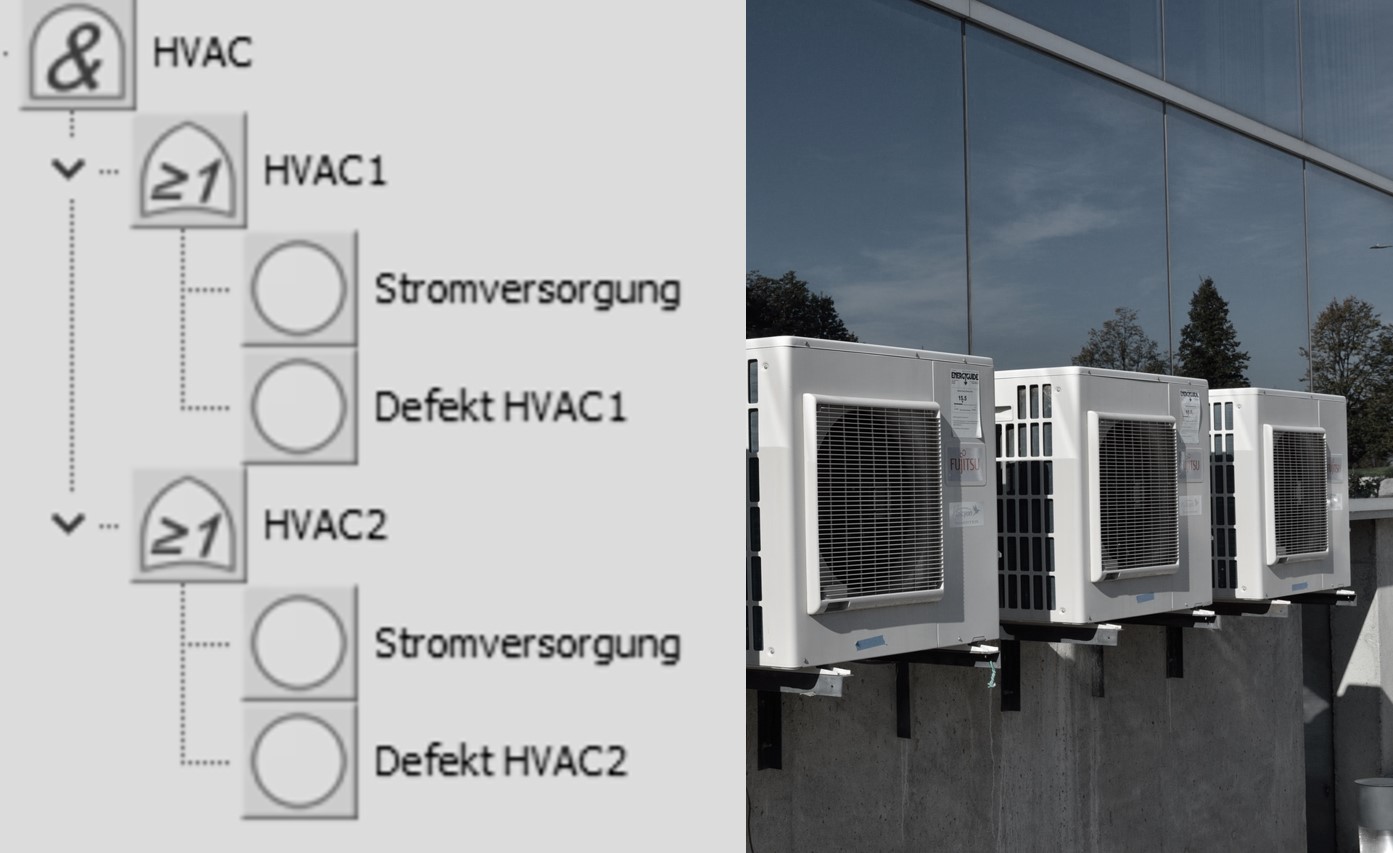

Fallstricke bei der Erarbeitung von Fehlerbäumen

Bei der Weiterentwicklung bestehender Analysen sind uns des Öfteren Ungenauigkeiten bei den Modellierungen der Fehlerbäume begegnet.

Unser Mitarbeiter Paul Granzin beleuchtet deshalb in einem Whitepaper häufig erkannte Fallstricke bei der Anwendung der FTA-Methodik in der Praxis.