FMEA-Analyse

FMEA FAQ zu Design-FMEA und Prozess-FMEA - Moderation, Vorbereitung, Durchführung und Nachbereitung im Team sowie FMECA

Moderation und Durchführung der

Fehlermöglichkeits- und Einflussanalyse

Wir bieten Ihnen professionelle Unterstützung und langjährige Erfahrungen für die Erarbeitung Ihrer FMEA oder FMECA.

Die Failure Mode and Effects Analysis (zu Deutsch: Fehlermöglichkeits- und Einflussanalyse oder Ausfalleffektanalyse) ist ein standardisiertes Verfahren zur systematischen Analyse von Produkten und Prozessen.

Jede Produktentwicklung oder Prozessplanung verlangt auch die Auseinandersetzung mit möglichen Fehlern und deren Auswirkungen. Die FMEA ist das geeignete Verfahren für den Einstieg in eine systematische Analyse von Produkten und Prozessen.

Ziele der Analysemethode sind die Bestimmung von Produktfunktionen bzw. Prozessschritten und die Identifikation der damit verbundenen möglichen Fehlerarten, Fehlerfolgen und Fehlerursachen sowie die Ermittlung und Beurteilung des zugehörigen Risikos, einschließlich der Ableitung von Vermeidungs- und Entdeckungsmaßnahmen zur Risikominimierung.

Eine FMECA (Failure Mode Effects and Criticality Analysis – zu Deutsch: Fehlermöglichkeits-, Einfluss- und Kritizitätsanalyse oder Fehlzustandsart-, -auswirkungs- und -kritizitätsanalyse) ist eine erweiterte FMEA, die im Gegensatz zum klassischen Verfahren keine subjektiven Bewertungsfaktoren für die Bewertung des Auftretens verwendet, sondern konkrete Ausfallraten heranzieht und in vielen Fällen noch weitere Parameter zur Charakterisierung der Verfügbarkeit mit einbindet. Die generelle Vorgehensweise zur Erstellung einer FMECA ist identisch.

Die FMEA kann die Umsetzung folgender unternehmerischer Ziele unterstützen:

- Verbesserung der Funktionstüchtigkeit, Qualität, Sicherheit, Zuverlässigkeit und Herstellbarkeit von Systemen

- Zuteilung von Systemanforderungen an Teilsysteme und Komponenten

- Reduzierung von späten und nachträglichen Änderungen in der Entwicklung

- Senkung von Fehlerfolgekosten und damit von Garantie- und Kulanzkosten

- Erhöhung der Kundenzufriedenheit

- Nachweis der durchgeführten Risikobewertung im Haftungsfall

- fehlerfreie Produkteinführungen

- Aufbau einer Wissensbasis mit Fachkenntnissen und Erfahrungen

- zielgerichtete interne und externe Kommunikation

- Einhaltung von Zulassungsanforderungen für Komponenten, Teilsysteme und Systeme

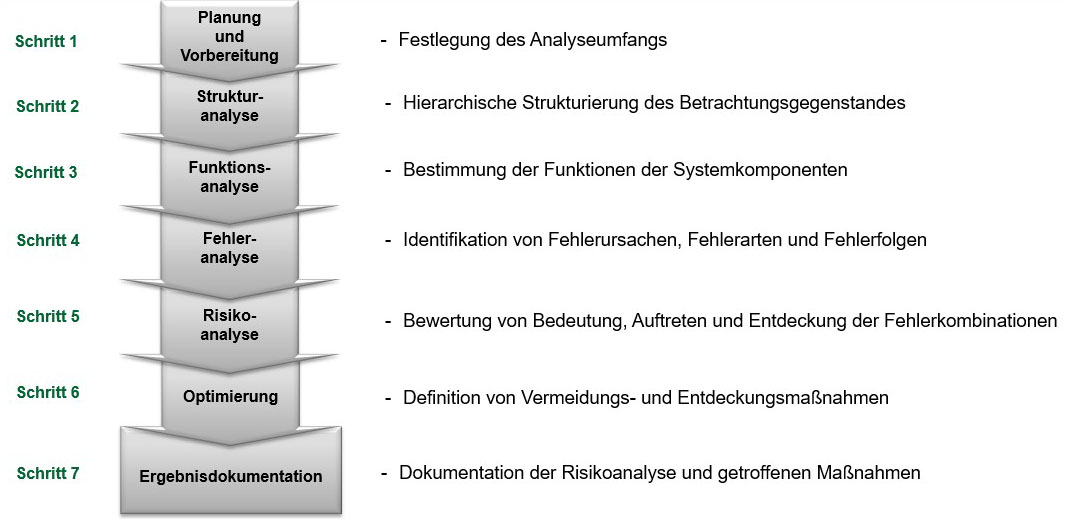

Vorgehensweise bei der Durchführung einer FMEA

Wichtige Normen zur FMEA und FMECA

Allgemein

DIN EN 60812,

DIN EN 60300−3−1,

MIL-STD 1629; DGQ: Band 13-11

Automotive

SAE J1739,

FMEA-Handbuch von AIAG und VDA

Aerospace

ECSS‐Q‐ST‐30‐02C

Lebensmittelindustrie

HACCP

Wir übernehmen für Sie die Vorbereitung, die Moderation und die Nachbereitung Ihrer FMEA- bzw. FMECA-Analysen.

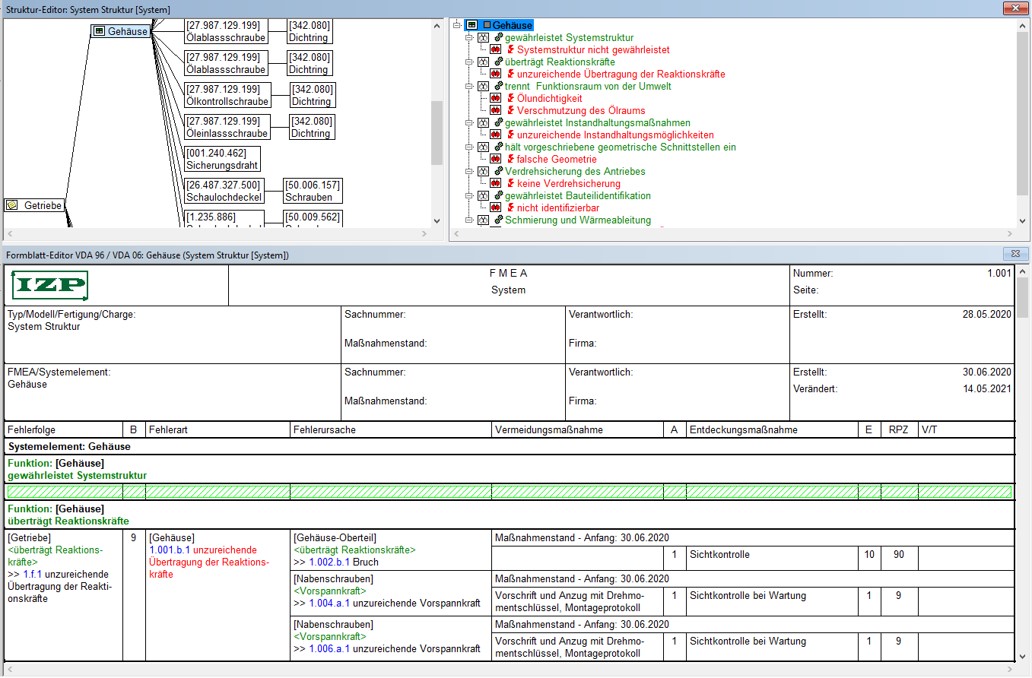

Für die Moderation und Dokumentation der Ergebnisse nutzen wir die Software APIS IQ-FMEA.

Im Folgenden erhalten Sie einen kurzen Überblick, welche Aufgaben bei der Erarbeitung einer FMEA bzw. FMECA nach unserer Erfahrung in der Regel anfallen.

Die Moderation kann dabei je nach Wunsch bei Ihnen vor Ort als auch remote per Webkonferenz erfolgen. Bewährt hat sich eine Kombination aus beidem.

Darüber hinaus führen wir seit Jahren auch Inhouse-Schulungen zum Thema durch.

Vorbereitung

- Sichtung von verfügbaren Unterlagen

- Koordination der Teamzusammenstellung durch Empfehlungen für benötige Fachleute

- Vorgabe eines Zeitrahmens in Abhängigkeit des übergeordneten Projektplans

- Planung und Terminkoordination für die einzelnen Teamsitzungen

- Schulung des in den notwendigen Grundlagen des Analyseverfahrens

Moderation

- Systemstrukturierung

- Funktionsanalyse

- Fehleranalyse

- Risikobewertung (mittels Risikoprioritätszahl oder Aufgabenpriorität)

- Optimierung / Ableitung von Vermeidungs- und Entdeckungsmaßnahmen

Nachbereitung

- Dokumentation des Analyseverfahrens und der Ergebnisse im notwendigen Umfang in einem Bericht als Zusammenfassung zur Vorgehensweise und zu den Ergebnissen

- Präsentation der Ergebnisse und Handlungsempfehlungen vor Projektleitung / Geschäftsführung /Auftraggeber

Das sollten Sie über die FMEA-Methode wissen!

Welche FMEA-Arten gibt es?

Man unterscheidet zwei grundlegende Ansätze: die Analyse von Produktfunktionen mittels einer Design-FMA (DFMEA) und die Analyse von Prozessschritten mittels einer Prozess-FMEA (PFMEA).

Design-FMEA

Die Design-FMEA soll sicherstellen, dass vor Freigabe eines zu entwickelnden Produktes für die Herstellung alle potenziellen Fehlerarten und die zugehörigen Fehlerursachen und möglichen Fehlerfolgen betrachtet und behandelt wurden.

Die Design-FMEA untersucht das Zusammenwirken von Teilsystemen in einem übergeordneten Gesamtsystem und zielt auf die Identifikation potenzieller Schwachstellen ab.

In Abhängigkeit der Risikobewertung werden Maßnahmen getroffen, die z. B. Konstruktionsänderungen, zusätzliche Prüfungen und Anwendungseinschränkungen zur Folge haben können und damit die Reduzierung des Fehlerrisikos unterstützen.

Prozess-FMEA

Die Prozess-FMEA untersucht mögliche Fehler während des Herstellungsprozesses, bei der Montage oder im Rahmen von logistischen Prozessen. Die prozessbezogenen Fehler resultieren vordergründig aus Fehlern der beteiligten Personen, Maschinen, Materialien oder aus nicht berücksichtigten Einflüssen des Produktionsumfeldes.

Im Ergebnis der Risikobewertung der Prozess-FMEA werden Prioritäten für Vermeidungs- und Verbesserungsmaßnahmen festgelegt, damit noch vor Produktionsbeginn unerwünschte Fehler bei der Herstellung und Montage weitestgehend ausgeschlossen werden können.

Wer ist für die Durchführung einer FMEA zuständig?

Die FMEA soll ein System oder einen Prozess möglichst umfassend analysieren und bewerten. Daher muss sie sich auf das Expertenwissen möglichst aller an der Produktentwicklung oder Prozessgestaltung stützen.

Ein FMEA-Team sollte sich aus einem Kernteam und einem Expertenteam zusammensetzen. Das Kernteam sollte so klein wie möglich, aber so groß wie nötig gewählt werden. Dazu zählen neben dem verantwortlichen Teamleiter (leitender Konstruktions- oder Prozessingenieur) der Moderator (Methodenspezialist) und die hauptverantwortlichen Mitarbeiter. Die Mitglieder des Expertenteams werden nur dann in die Analyse mit eingebunden, wenn die speziellen Fachthemen in deren Verantwortungsbereich auf der Tagesordnung stehen.

Erfahrungen aus der Praxis zeigen, dass die Effektivität, die Akzeptanz sowie das Engagement bei den beteiligten Fachleuten deutlich gesteigert wird, wenn die Moderation durch einen externen Moderator erfolgt, der aus von einem anderen Unternehmensbereich oder von einem externen Dienstleister zur Verfügung gestellt wird.

Wie erfolgt die Risikobewertung bei einer FMEA?

Nachdem der Betrachtungsgegenstand (Produkt oder Prozess) als intaktes und störungsfreies System beschrieben und abgegrenzt wurde und in der Folge die potentiellen Fehlerzustände der Komponenten, Teilsysteme und des Gesamtsystems abgeleitet und deren systemdurchgreifenden Abhängigkeiten erfasst wurden, erfolgt für jede Fehlerkombination eine Risikobewertung.

Diese Bewertung erfolgt in der Regel durch eine subjektive Experteneinschätzung im FMEA-Team unter Zuhilfenahme folgender drei Bewertungsfaktoren:

- Bedeutung der Fehlerfolge (B)

- Auftreten der Fehlerursache (A)

- Entdeckung der Fehlerursache

Bei der klassischen FMEA reichen diese Bewertungsfaktoren von 1 (unkritisch) bis 10 (sehr kritisch) und sind jeweils ganzzahlig.

Die Berechnung der Risiko-Prioritätszahl (RPZ) soll eine Rangfolge der Risiken festlegen. Dazu werden die drei Bewertungsfaktoren B, A und E miteinander multipliziert.

In der Weiterentwicklung des Verfahrens haben sich neben der RPZ auch Risikobewertungen mittels Risikoakzeptanzmatrix oder durch Verwendung einer Aufgabenpriorität bewährt.

Welche Ergebnisse liefert eine FMEA?

In Folge der Risikobewertung, welche gewöhnlich in FMEA-Formblättern nachvollziehbar dokumentiert wird, gilt es Maßnahmen zu definieren, mit denen sich nicht akzeptable hohe Risiken reduzieren lassen. Mittels Vermeidungsmaßnahmen lässt sich die Auftretenswahrscheinlichkeit von Fehlerursachen verringern, Entdeckungsmaßnahmen erhöhen die Entdeckungswahrscheinlichkeit für eine potenzielle Fehlerursache.

Die FMEA liefert insgesamt folgende Ergebnisse:

- Erkennen und Beurteilen aller denkbaren unerwünschten Zustände des analysierten Systems;

- Ableitung der Ereignisfolgen;

- Identifizierung von Systemfehlern und Bewertung des zugehörigen Risikos;

- Ableitung von Verbesserungsmaßnahmen und Anwendungsbedingungen;

- Erfüllen der Vorgaben an eine Risikoanalyse;

- Erfüllen der vertraglichen Forderungen des Kunden

Wann sollte eine FMEA durchgeführt werden?

Es gibt keine generelle Pflicht zur Durchführung einer FMEA.

Zwingend erforderlich ist eine solche Analyse immer dann, wenn sie im Kunden-Lieferantenverhältnis vertraglich vereinbart ist oder wenn generell für den Entwicklungsprozess eine Risikoanalyse vorgeschrieben ist (z. B. als Voraussetzung für das Inverkehrbringen von Maschinen).

Aber auch in den Fällen, in denen solche Vorgaben nicht existieren, empfiehlt sich der frühzeitige Einsatz dieses Analyseverfahrens, um Fehler möglichst von vornherein ausschließen zu können, nachträgliche Änderungen zu vermeiden und damit die Fehlerfolgekosten gering zu halten.

Die Durchführung einer FMEA stellt üblicherweise einen iterativen Prozess während der Konzeptions- und Entwicklungsphase dar. Sie ist auch immer dann zu empfehlen, wenn Produkte oder Prozesse geändert werden oder wenn neue Erkenntnisse aus dem Betrieb des Produktes oder aus dem Prozessablauf vorliegen.

Ausschnitt aus einer softwaregestützten FMEA-Analyse mit Fehlernetz und Formblatt-Ansicht - hier: APIS IQ-FMEA

FMEA und Instandhaltungsplanung bei der Deutschen Bahn

Die Deutsche Bahn verwendet eine gemeinsam mit der IZP Dresden mbH entwickelte FMEA Modifikation zur Optimierung der Instandhaltungspläne für Schienenfahrzeuge.

Lesen Sie mehr dazu in einem Fachartikel aus der Eisenbahntechnischen Rundschau (Ausgabe 05/2022).

FMEA und FMECA in der Praxis

In einem Whitepaper zeigen wir Ihnen die Vorgehensweise für die Erarbeitung einer Fehler-Möglichkeits- und Einfluss-Analyse (FMEA) und stellen unsere Erfahrungen beim Einsatz der Methodik in den verschiedenen Anwendungsbereichen vor.

In diesem 2022 von der IZP veröffentlichten Leitfaden ist außerdem ein Download-Link für ein bewährtes FMEA-Formblatt enthalten.

Sicherheit: Risikobeurteilung für Ihr Produkt

Während es bei einer FMEA um die Analyse und Optimierung der funktionalen Aspekte hinsichtlich einer hohen Zuverlässigkeit geht, untersucht die Risikoanalyse zur Produktsicherheit alle Risiken, die von der Verwendung Ihres Produktes oder Systems ausgehen.

Dies schließt weitere Aspekte, wie etwa Lagerung, Montage oder die Verhinderung von Missbrauch durch Unbefugte ein.